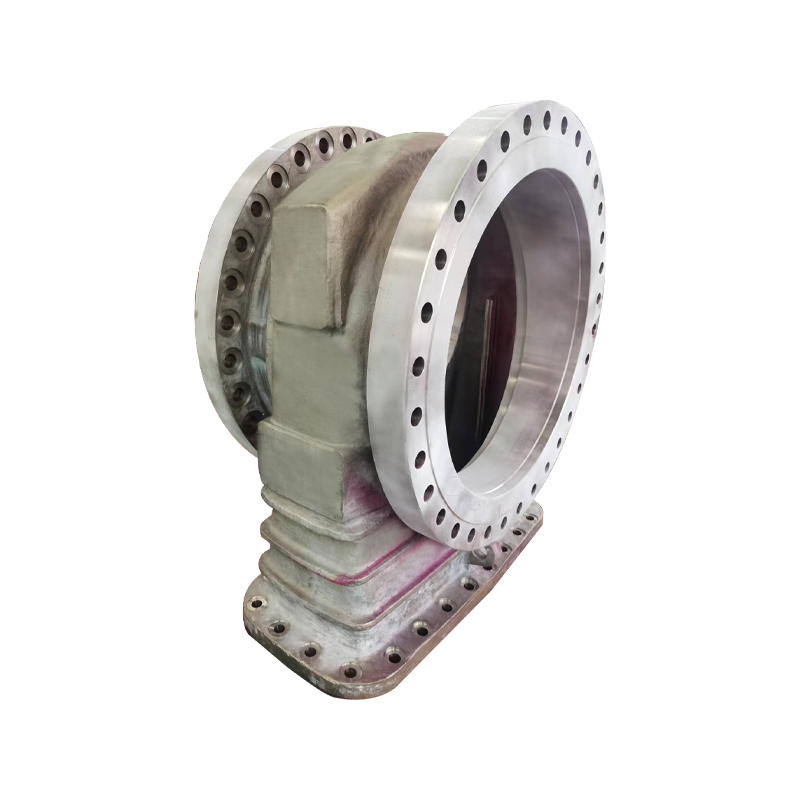

La coulée de pièces de valve industrielle est une pierre angulaire de la fabrication moderne, fournissant les composants essentiels qui assurent le fonctionnement en douceur des innombrables systèmes dans le monde. Des raffineries de pétrole aux usines de traitement de l'eau, les vannes régulent l'écoulement des liquides, des gaz et des boues, ce qui les rend indispensables dans les industries où la précision et la fiabilité sont primordiales. Cependant, le voyage d'une valve commence bien avant d'atteindre son application finale - sa création dépend d'un processus méticuleux appelé Casting.

La coulée, dans sa forme la plus simple, est le processus de versement du matériau fondu dans un moule pour créer une forme spécifique. Dans le contexte des pièces de vanne industrielles, cette technique est à la fois un art et une science. Le défi réside non seulement dans la façonnage du matériau, mais aussi pour garantir que le produit fini répond aux normes de performance strictes. Qu'il s'agisse d'une soupape de porte contrôlant l'écoulement de vapeur ou d'une vanne à billes gérant les processus chimiques, l'intégrité de chaque composant est essentielle à la sécurité et à l'efficacité.

La première étape de la coulée de la pièce de soupape consiste à sélectionner le bon matériau. Les vannes industrielles sont souvent exposées à des conditions extrêmes: des pressions hautes, des substances corrosives et des températures fluctuantes. En tant que tels, des matériaux comme l'acier inoxydable, l'acier au carbone, le bronze et les alliages spécialisés sont couramment utilisés. Chaque matériau a des propriétés uniques qui le rendent adapté à des applications spécifiques. Par exemple, l'acier inoxydable est apprécié pour sa résistance à la corrosion, tandis que le bronze offre une excellente résistance à l'usure dans les environnements marins.

Une fois le matériau choisi, la phase suivante est de créer le moule. Cela peut être fait en utilisant diverses techniques, en fonction de la complexité de la partie de la valve et du volume de production. La coulée de sable est l'une des méthodes les plus anciennes et les plus utilisées. Il implique d'emballer le sable autour d'un motif pour former la cavité du moule, qui est ensuite remplie de métal fondu. La coulée de sable est rentable et polyvalente, ce qui le rend idéal pour produire de grandes pièces complexes. Cependant, pour des conceptions plus complexes ou une précision plus élevée, le casting d'investissement (également connu sous le nom de casting de chariot perdu) peut être utilisé. Cette méthode utilise un modèle de cire recouvert de céramique pour créer un moule très détaillé, entraînant des finitions de surface supérieures et une précision dimensionnelle.

Une fois le moule préparé, le matériau fondu y est versé. Cette étape nécessite une précision et un contrôle pour éviter les défauts tels que la porosité, le retrait ou les fissures. La température du métal fondu, la vitesse de coulée et le taux de refroidissement jouent tous des rôles cruciaux dans la détermination de la qualité du produit final. Une fois que le matériau se solidifie, le moule est cassé, révélant la coulée brute. À ce stade, la partie subit une inspection rigoureuse pour détecter toute imperfection. Des techniques telles que l'imagerie aux rayons X, les tests à ultrasons et l'inspection pénétrante de colorant sont utilisés pour garantir que le casting répond aux normes de l'industrie.

Les processus post-casting améliorent encore la fonctionnalité et la durabilité des pièces de soupape. Les opérations d'usinage telles que le forage, le fraisage et le broyage affinent les dimensions et la finition de surface du composant. Des traitements thermiques peuvent également être appliqués pour améliorer les propriétés mécaniques comme la dureté et la résistance à la traction. Enfin, les revêtements protecteurs ou les plateaux - tels que l'époxy ou le chrome - sont ajoutés pour protéger la pièce des facteurs environnementaux.

Malgré les progrès technologiques, casting de pièce de valve industrielle Reste un processus à forte intensité de main-d'œuvre qui exige l'expertise et l'attention aux détails. Les travailleurs de fonderie qualifiés doivent équilibrer l'artisanat traditionnel avec des innovations de pointe pour produire des composants qui répondent aux besoins en évolution de l'industrie moderne. L'automatisation et les outils numériques ont commencé à rationaliser certains aspects de la coulée, mais la surveillance humaine reste indispensable.

L'un des principaux avantages de la coulée est sa capacité à produire des pièces personnalisées adaptées à des exigences spécifiques. Contrairement à l'usinage d'une pièce à partir d'un bloc solide de matériau, la coulée permet des formes presque réseau, minimisant les déchets et réduisant les coûts. Cette flexibilité le rend particulièrement précieux dans les industries où des solutions standard standard sont insuffisantes. Par exemple, les centrales nucléaires ou les installations aérospatiales peuvent nécessiter des vannes conçues pour fonctionner dans des conditions hautement spécialisées, nécessitant des pièces moulées sur mesure.