Le forgeage est un processus fondamental de travail des métaux qui consiste à façonner le métal en appliquant des forces de compression localisées, généralement par martelage ou pressage. Ce processus améliore la résistance, la durabilité et la résistance à la fatigue du métal en affinant sa structure de grains et en éliminant les défauts internes. Dans le monde du forgeage, deux méthodes principales se distinguent: Forging à dépérisation ouverte et Forge à mort fermée . Bien que les deux visent à transformer le métal, ils diffèrent considérablement par leur approche, leur outillage et les caractéristiques du produit final.

Open Day Forging: l'art de la mise en forme sans restriction

Forging à dépérisation ouverte , souvent appelé «forge libre», est un processus de formation de métaux où la pièce est façonnée entre plusieurs matrices qui ne enferment pas complètement le matériau. Au lieu de cela, les matrices (généralement plates ou avec des contours simples) frappent et compriment à plusieurs reprises le métal, lui permettant de s'écouler et de se développer dans des directions perpendiculaires à la force appliquée. L'opérateur manipule et repositionne continuellement la pièce pendant le processus, atteignant progressivement la forme souhaitée.

Comment ça marche

Dans le forgeage ouvert, une billette en métal chauffée est placée sur une matrice inférieure stationnaire. Une matrice supérieure, attachée à un marteau ou une pression, descend puis en appliquant la force sur le matériau. Au fur et à mesure que le métal se déforme, il se propage vers l'extérieur. L'opérateur tourne et manipule la pièce entre les accidents vasculaires cérébraux, permettant diverses opérations telles que le bouleversement (longueur diminuée, l'augmentation de la section transversale), le colmatage (réduction de l'épaisseur, l'augmentation de la longueur) et le perçage. Ce processus itératif affine la structure des grains internes, améliorant les propriétés mécaniques telles.

Avantages de la forge de la matrice ouverte

-

Capacité de grande partie: Le forgeage ouvert est idéal pour produire des composants très grands et lourds, pesant parfois plusieurs tonnes ou plus, car il n'y a pas de limites strictes imposées par la taille de la matrice.

-

Flexibilité et personnalisation: L'absence de matrices entièrement fermées permet une plus grande flexibilité dans la mise en forme et la capacité de produire des pièces personnalisées ou uniques avec des géométries variables. Cela le rend adapté aux prototypes et à la production à faible volume.

-

Propriétés des matériaux améliorés: Le fonctionnement continu du métal pendant le forgeage ouvert entraîne un excellent flux de grains, une microstructure améliorée, une porosité réduite et des propriétés mécaniques améliorées telles que la résistance à la fatigue et la résistance à l'impact.

-

Coûts d'outillage réduits: Les matrices utilisées dans le forgeage ouvert sont plus simples et moins coûteuses à produire par rapport aux matrices complexes requises pour le forgeage fermé.

-

Déchets de matériaux réduits (pour les pièces simples): Pour des formes simples, l'excès de matériau peut souvent être retravaillé, entraînant moins de déchets.

Inconvénients de la forge de dépérisation ouverte

-

Précision dimensionnelle inférieure: La réalisation de tolérances étroites avec le forgeage ouvert peut être difficile, nécessitant souvent des opérations d'usinage ultérieures pour respecter des dimensions précises.

-

Moins efficace pour les formes complexes: Produire des géométries très complexes ou complexes est difficile et prend du temps avec le forgeage ouvert, car il repose fortement sur les compétences de l'opérateur.

-

Coût de main-d'œuvre plus élevé: Le processus est à forte intensité de main-d'œuvre en raison de la nécessité d'une manipulation continue de la pièce par des opérateurs qualifiés.

-

Taux de production plus lent: Le forgeage de la matrice ouverte est généralement un processus plus lent par rapport au forgeage fermé, ce qui le rend moins adapté à la production à haut volume.

Applications de la forge de dépérisation ouverte

Le forgeage ouvert est couramment utilisé pour les grands composants lourds où la résistance élevée et l'intégrité structurelle sont primordiales. Les exemples incluent:

-

Arbres et broches industrielles: Pour la production d'électricité, l'exploitation minière et les machines lourdes.

-

Anneaux et cylindres: Utilisé dans les récipients sous pression, les turbines et les applications aérospatiales.

-

Blancs et blocs: Préformes pour un traitement ultérieur ou en tant que composants finis dans diverses industries.

-

Composants d'outillage: Dies, mandrins et autres outils qui nécessitent une forte résistance.

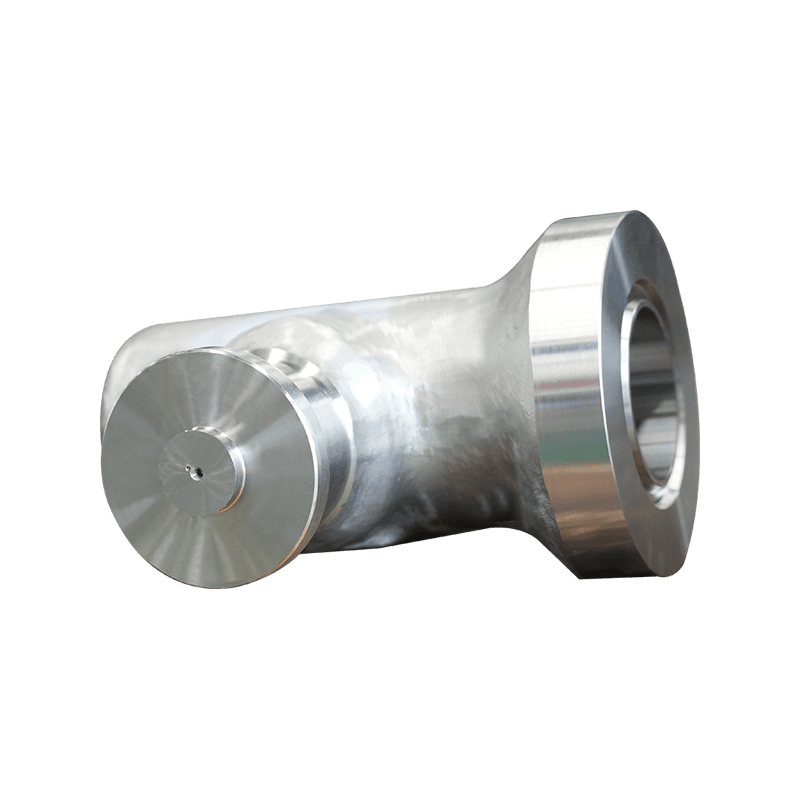

Forging à la matrice fermée: précision et répétabilité

Forge à mort fermée , également connu sous le nom de «forge de matrice d'impression», consiste à placer une billette métallique chauffée dans une cavité de matrice qui enferme complètement le matériau. Le métal est ensuite soumis à une haute pression ou à plusieurs impacts de marteau, le forçant à s'écouler et à remplir les contours complexes de l'impression de la matrice. Une petite quantité d'excès de matériau, appelée «flash», est sorti de la cavité de la matrice, indiquant que la matrice a été entièrement remplie. Ce flash est plus tard coupé.

Comment ça marche

Le processus commence par un ensemble de matrices usiné avec précision, composé généralement d'une matrice supérieure et inférieure, chacune avec une impression spécifique qui fait partie de la forme du produit final. La billette en métal chauffée est placée dans le filière inférieur, et le déduction supérieure descend, appuyant le métal dans la cavité de la matrice. Le métal coule sous une immense pression, remplissant chaque détail de la filière. Plusieurs impressions peuvent être utilisées dans la séquence (par exemple, la préformation, le blocage, la finition) pour atteindre progressivement la forme finale, optimisant le flux de matériau et la vie.

Avantages de la forge de matrice fermée

-

Précision et répétabilité de grande dimension: Le forgeage fermé produit des pièces avec des tolérances étroites et d'excellentes finitions de surface, minimisant le besoin d'usinage ultérieur. Cela le rend idéal pour la production de masse de pièces identiques.

-

Géométries complexes: La capacité de créer des impressions de matrices complexes permet la production de formes complexes qui seraient difficiles ou impossibles à réaliser avec un forgeage ouvert.

-

Excellentes propriétés mécaniques: Comme le forgeage de la matrice ouverte, le forge de la matrice fermée affine la structure des grains, conduisant à une résistance accrue, à la ductilité et à la résistance à l'impact. Le flux contrôlé garantit une orientation optimale des grains.

-

Déchets de matériaux réduits (pour les parties complexes): Bien que le flash soit produit, l'utilisation globale du matériau pour les formes complexes peut être efficace en raison de la mise en forme précise.

-

Taux de production élevés: Une fois les matrices faites, le forgeage fermé peut être hautement automatisé, ce qui entraîne des cycles de production rapides et une production à volume élevé.

Inconvénients de la forge de la matrice fermée

-

Coûts d'outillage élevés: La conception et la fabrication de matrices complexes et usinées avec précision sont coûteuses, ce qui rend le forge fermé moins rentable pour les courses ou les prototypes de production à faible volume.

-

Limites de taille: La taille des pièces produites par le forgeage fermé est limitée par la capacité de l'équipement de forgeage et la capacité de créer de grandes matrices complexes.

-

Moins flexible: Une fois les matrices faites, elles sont spécifiques à une partie particulière. Tout changement de conception nécessite de nouvelles matrices, l'augmentation des coûts et les délais.

-

Potentiel de formation du flash: Bien que contrôlé, la formation de Flash nécessite une opération de coupe, ajoutant une petite étape au processus global.

Applications de la forge de matrice fermée

Le forgeage fermé est largement utilisé pour les composants nécessitant une résistance élevée, une précision et une qualité cohérente en volumes élevés. Les applications courantes comprennent:

-

Composants automobiles: Chantinglets, bielles, engrenages, jointures de direction et pièces de suspension.

-

Industrie aérospatiale: Les lames de turbine, les composants du train d'atterrissage et les parties structurelles où le rapport résistance / poids est critique.

-

Pétrole et gaz: Fermer des composants, des corps de vanne et des brides qui résistent aux pressions élevées et aux environnements durs.

-

Outils à main: Des clés, des pinces et d'autres outils exigeant la durabilité.

-

Machines agricoles: Composants nécessitant des performances robustes dans des conditions exigeantes.

Choisir le bon processus de forge

Le choix entre la matrice ouverte et le forgeage fermé dépend de plusieurs facteurs critiques:

-

Taille et complexité des pièces: Pour les pièces simples et les composantes personnalisées, le forgeage ouvert est souvent le choix préféré. Pour les pièces plus petites et complexes nécessitant une haute précision, le forgeage fermé est plus approprié.

-

Volume de production: La production à faible volume ou prototype favorise le forge de la matrice ouverte en raison de la baisse des coûts d'outillage. La production à haut volume bénéficie considérablement de l'efficacité et de la répétabilité de la fungeage fermé.

-

Exigences de tolérance: Si des tolérances dimensionnelles serrées et une finition de surface supérieure sont cruciales, le forgeage fermé est le gagnant clair. Le forgeage ouvert nécessite souvent un usinage supplémentaire.

-

Propriétés des matériaux: Bien que les deux processus améliorent les propriétés mécaniques, les caractéristiques d'écoulement spécifiques et la structure des grains qui en résultent pourraient influencer le choix de certaines applications critiques.

-

Coût et délai: Les coûts d'outillage et les délais pour la fabrication de matrices sont des considérations importantes, en particulier pour le forgeage fermé.

En conclusion, la dépérisation ouverte et le forgeage fermé sont des techniques de travail des métaux inestimables, chacune offrant des avantages distincts pour des besoins de fabrication spécifiques. Comprendre leurs différences est la clé pour sélectionner la méthode de forgeage la plus appropriée pour obtenir des propriétés de matériaux optimales, une précision dimensionnelle et une efficacité pour une application donnée.