La supériorité du forgeage dans la fabrication de vannes

Composants de vannes forgés sont créés grâce à un processus mécanique où le métal est façonné à l’aide de forces de compression localisées. Contrairement au moulage, qui consiste à verser du métal en fusion dans un moule, le forgeage affine la structure des grains du métal, en l'alignant sur la forme de la pièce. Il en résulte un composant avec une résistance aux chocs nettement plus élevée, une meilleure ductilité et une résistance supérieure à la fatigue. Dans les applications critiques de contrôle de débit, telles que les conduites de vapeur à haute pression ou le traitement chimique, l'intégrité structurelle fournie par le forgeage est essentielle pour prévenir les pannes catastrophiques et garantir la sécurité opérationnelle à long terme.

Composants critiques produits par forgeage

Un ensemble vanne se compose de plusieurs pièces soumises à de fortes contraintes qui bénéficient du processus de forgeage. Chaque composant doit résister à des charges mécaniques et à des facteurs environnementaux spécifiques.

Corps de vannes et chapeaux

Le corps constitue la principale limite de pression de la vanne. Les corps forgés sont préférés pour les classes haute pression (telles que ANSI 1500 et 2500) car ils sont exempts de défauts de porosité et de retrait que l'on retrouve souvent dans les équivalents moulés. Le capot, qui se connecte au corps pour abriter les pièces internes, nécessite également la densité de l'acier forgé pour maintenir une étanchéité sous cycle thermique.

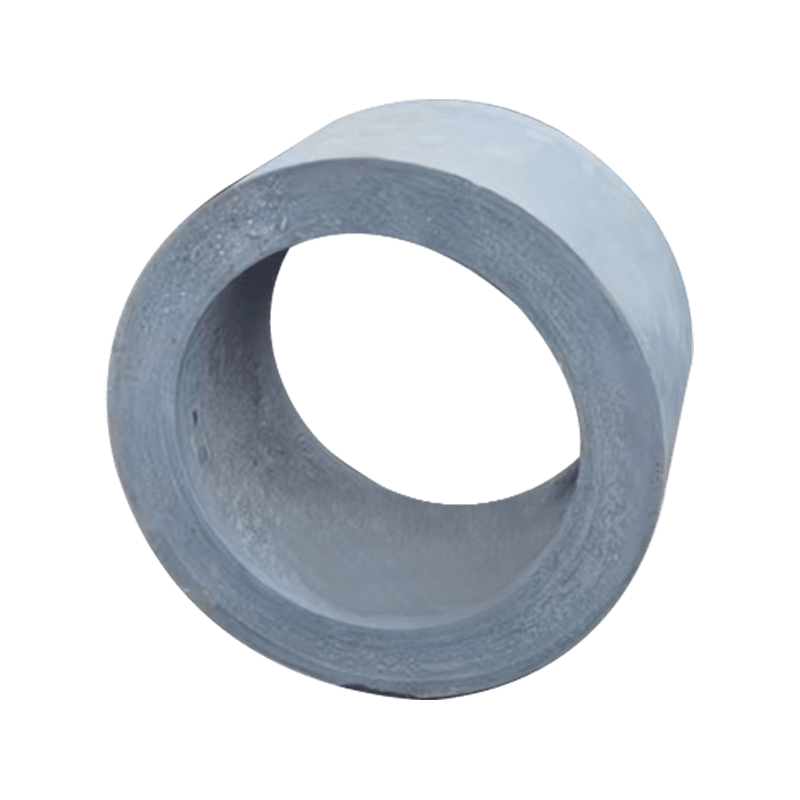

Tiges et tourillons

La tige de vanne transmet le mouvement de l'actionneur au disque ou à la bille. Étant donné que les tiges sont soumises à des contraintes de torsion et de traction élevées, de l'acier inoxydable forgé ou des alliages exotiques sont utilisés pour éviter le cisaillement. De même, les tourillons des vannes à bille soutiennent la bille et doivent supporter des forces de charge latérales massives sans se déformer.

Sélection de matériaux pour les pièces de vannes forgées

Le choix du matériau pour les composants forgés dépend fortement du matériau transporté et de la température de fonctionnement. Choisir le bon alliage garantit que la vanne reste résistante à la corrosion et conserve ses propriétés mécaniques dans le temps.

| Catégorie de matériau | Notes communes | Demande principale |

| Acier au carbone | A105, A350 LF2 | Service général du pétrole et du gaz |

| Acier inoxydable | F316L, F304L | Environnements chimiques corrosifs |

| Acier allié | F11, F22, F91 | Centrales électriques à haute température |

| Duplex/Super Duplex | F51, F53, F55 | Applications offshore et eau de mer |

Principaux avantages de l'utilisation de composants forgés

Par rapport à d'autres méthodes de fabrication, le forgeage offre un ensemble d'avantages uniques qui se traduisent directement par des coûts de maintenance réduits et une durée de vie plus longue pour les systèmes de vannes industrielles :

- Intégrité structurelle : L'élimination des vides internes et des poches de gaz garantit que le composant peut supporter des coups de bélier soudains sans se fissurer.

- Réduction des déchets de matériaux : le forgeage de précision peut produire des formes « quasi nettes », ce qui minimise la quantité d'usinage requise et réduit le coût des matières premières coûteuses.

- Réponse améliorée au traitement thermique : les métaux forgés réagissent de manière plus prévisible au traitement thermique, permettant un contrôle précis de la dureté et de la résistance à la traction sur l'ensemble de la pièce.

- Fiabilité à des températures extrêmes : les composants forgés conservent leur ténacité dans les services cryogéniques et leur résistance au fluage dans les applications à ultra-haute température.

Normes de fabrication et assurance qualité

Pour garantir la sécurité des composants de vannes forgés, les fabricants doivent respecter des normes internationales strictes. Ces réglementations dictent la composition chimique, les propriétés mécaniques et les protocoles de test pour chaque lot produit. Les normes courantes incluent ASTM A105 pour les pièces forgées en acier au carbone et ASME B16.34 pour les valeurs pression-température. Le contrôle qualité implique généralement des tests non destructifs (CND) tels que des tests par ultrasons (UT) pour vérifier les défauts internes et une inspection par particules magnétiques (MPI) pour détecter les fissures de surface. En suivant ces étapes rigoureuses, les fournisseurs peuvent garantir que chaque composant forgé répond aux exigences élevées de l'industrie lourde moderne.