Connaissances de l'industrie

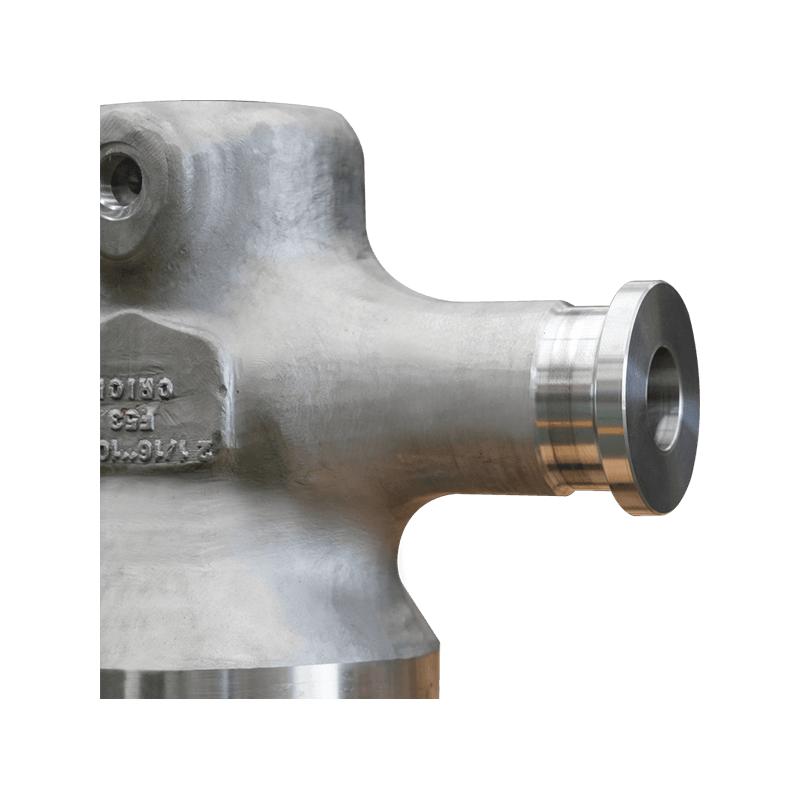

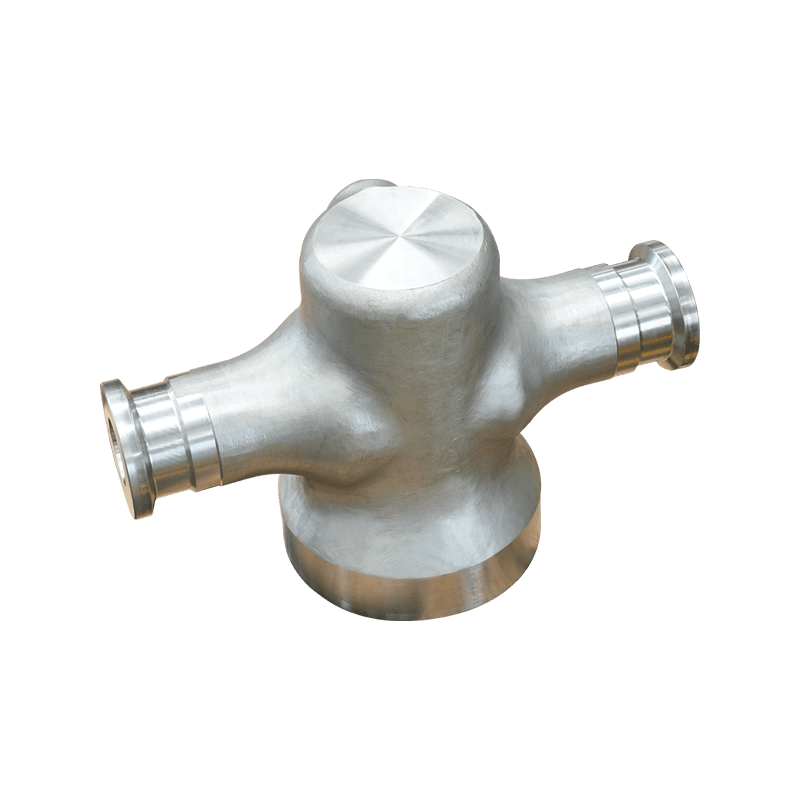

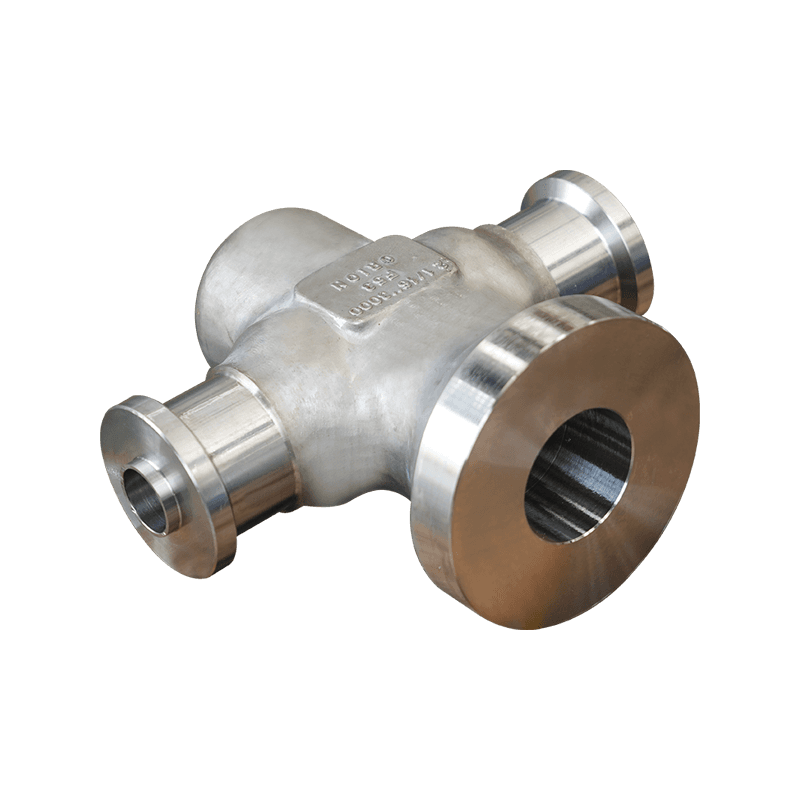

Avantages de résistance à la contrainte et à la fatigue des composants de la vanne forgés

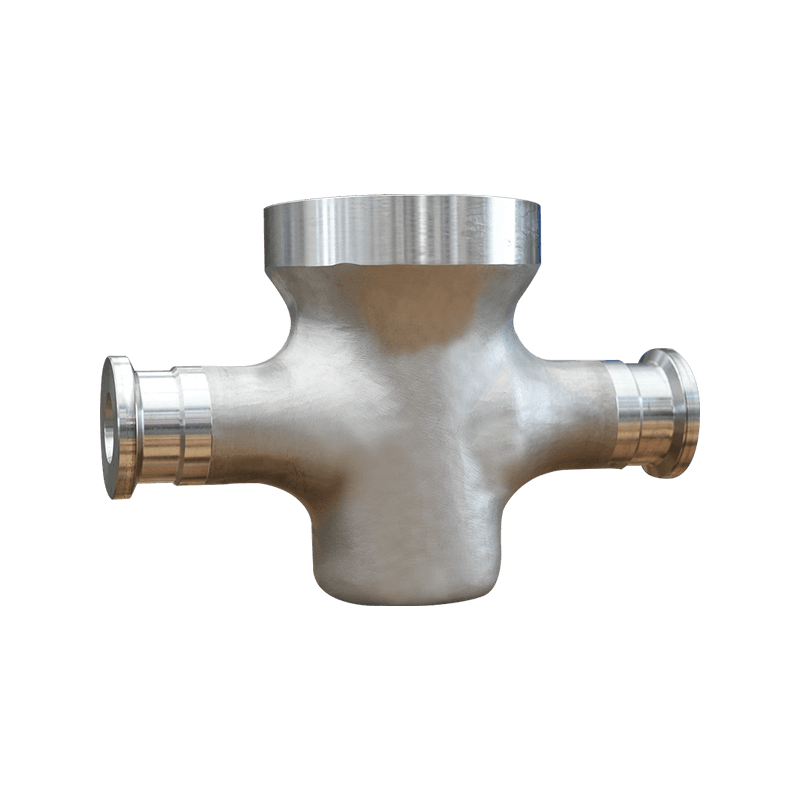

Environnements à haute pression: Dans de nombreux contextes industriels tels que les raffineries d'huile, les usines chimiques ou les installations de production d'électricité, les vannes sont souvent utilisées pour contrôler l'écoulement des fluides ou des gaz sous haute pression. Les parties de soupape forgées présentent une résistance supérieure à la déformation et à l'échec dans de telles conditions en raison de leur résistance accrue et de leur intégrité structurelle. La structure des grains compacts résultant du processus de forgeage garantit que le matériau peut résister à la pression intense sans subir une déformation plastique excessive ou une rupture.

Applications à haute température: Les vannes opérant dans des environnements à températures élevées nécessitent des matériaux capables de maintenir leurs propriétés mécaniques à ces extrêmes. Les pièces de soupape forgées, en particulier celles fabriquées à partir d'alliages résistants à la chaleur tels que l'acier inoxydable, les alliages de nickel ou le titane, présentent une excellente résistance à haute température et une résistance au fluage. Cela leur permet de résister à une exposition prolongée à des températures élevées sans souffrir de dégradation ou de perte de fonctionnalité.

Charge cyclique: les vannes sont fréquemment soumises à des conditions de charge cyclique, où elles subissent des contraintes alternées en raison des opérations d'ouverture et de fermeture ou des fluctuations de la pression du fluide.

Pièces de soupape forgées sont conçus pour résister à ces cycles de chargement cycliques sans développer des fissures, des fractures ou d'autres formes de défaillance de la fatigue. La résistance à la fatigue supérieure des composants forgés est attribuée à leur microstructure raffinée, qui minimise l'initiation et la propagation des fissures de fatigue, étendant ainsi la durée de vie de l'assemblage de la valve.

Fiabilité et longévité: la capacité des pièces de soupape forgées à résister au stress et à la fatigue assure la fiabilité et la longévité du système de valve dans son ensemble. En minimisant le risque d'échec prématuré ou de temps d'arrêt en raison de problèmes liés à la fatigue,

Composants de vanne forgés Contribuer à l'efficacité opérationnelle et à l'innocuité des processus industriels critiques. Cette fiabilité est particulièrement essentielle dans les applications où la défaillance de la valve pourrait entraîner des perturbations de production coûteuses, des risques environnementaux ou des risques de sécurité pour le personnel.

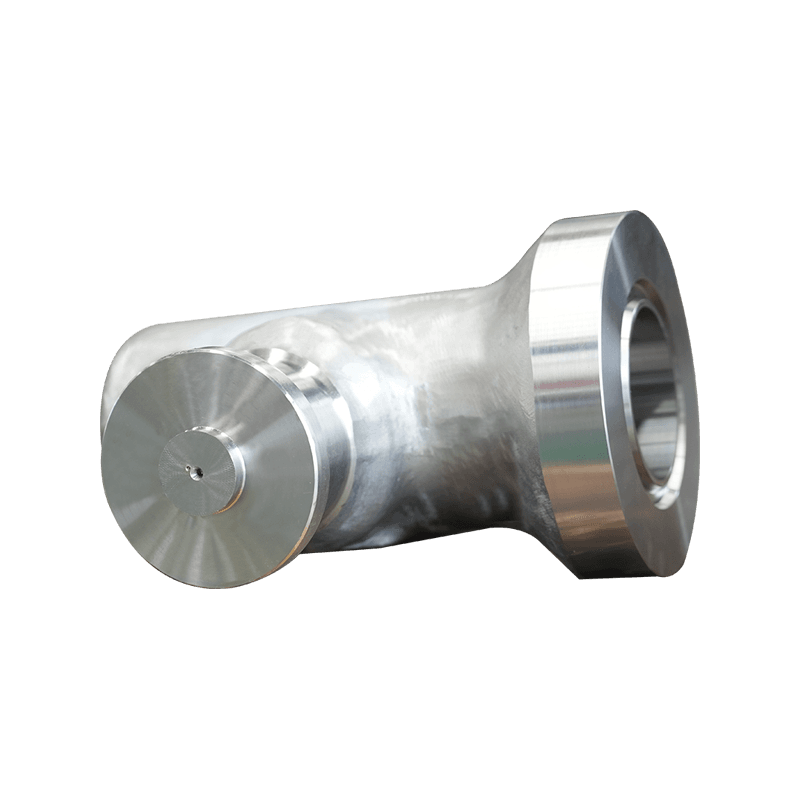

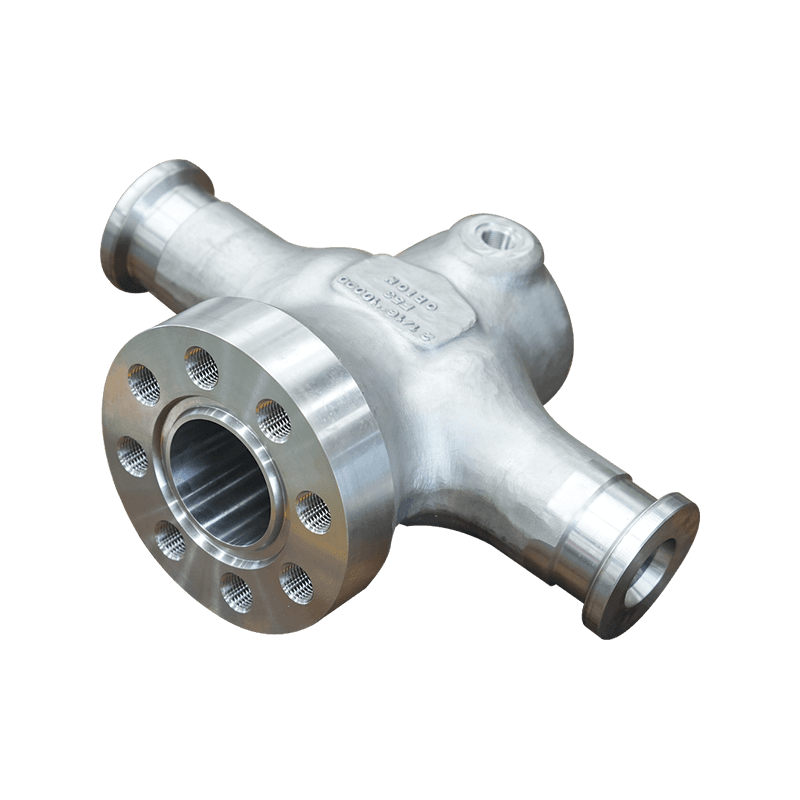

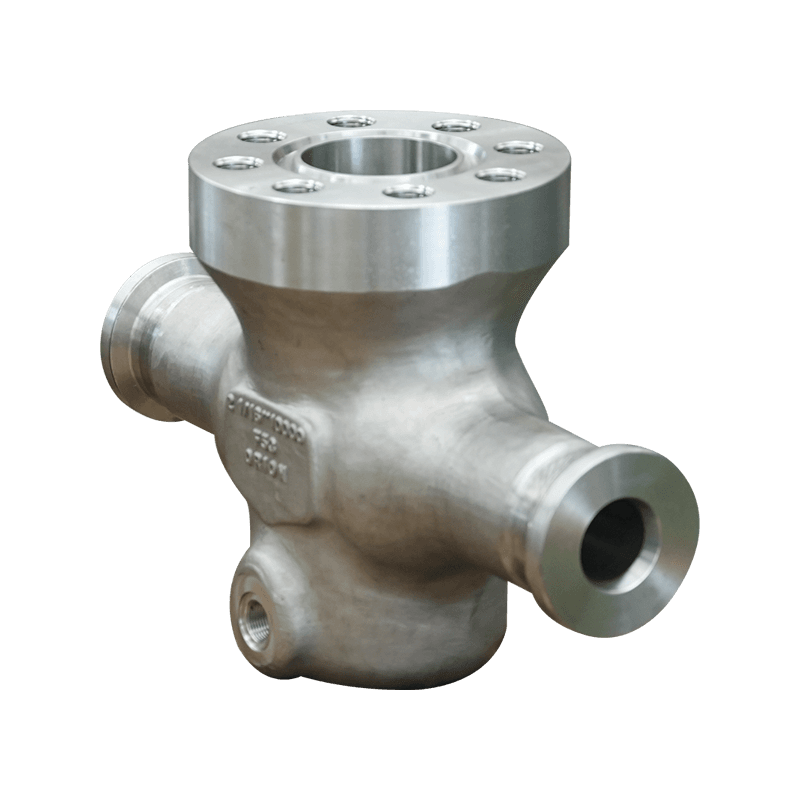

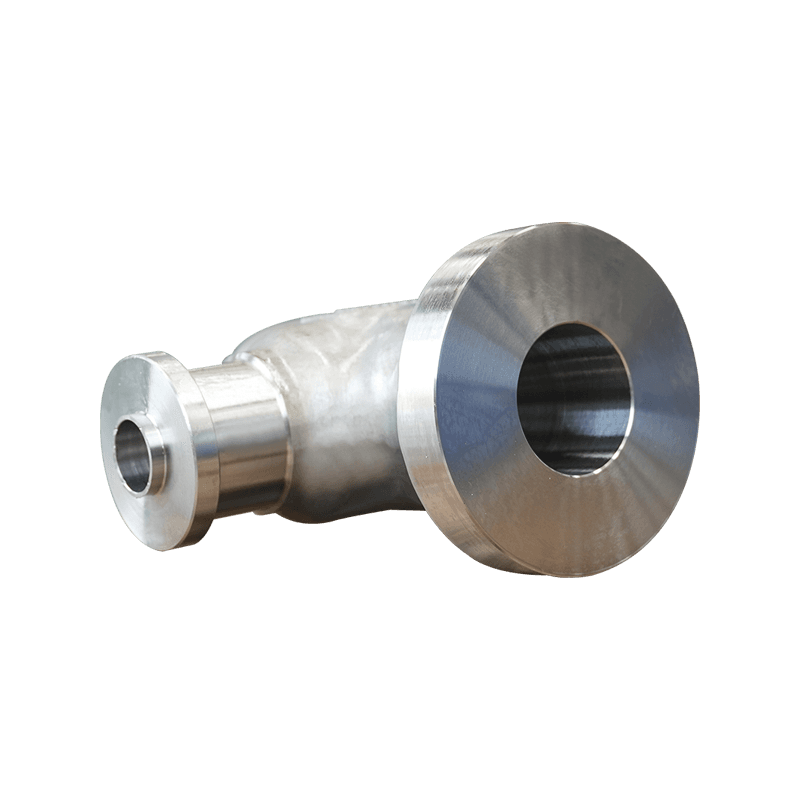

Quels facteurs de traitement thermique doivent être pris en compte lors du choix d'une méthode de forgeage pour la fabrication de vannes à billes?

Transformation des matériaux: De nombreux matériaux utilisés dans les composants de soupape à billes, tels que divers grades d'acier inoxydable, d'acier au carbone ou d'alliages exotiques comme Inconel ou MONEL, nécessitent un traitement thermique pour obtenir les propriétés mécaniques souhaitées. Les processus de traitement thermique comme le recuit, la normalisation, la trempe et la trempe sont couramment utilisés pour modifier la microstructure du matériau, affiner la taille des grains, améliorer la résistance et améliorer les performances globales.

Contrôle de la température de forge: Le processus de forgeage consiste à soumettre le matériau à des températures élevées pour faciliter la déformation et la mise en forme plastique. Cependant, la plage de température utilisée pendant le forgeage doit être soigneusement contrôlée pour éviter les changements indésirables dans les propriétés des matériaux ou la structure des grains. Les exigences de traitement thermique dictent la plage de température de forge optimale pour des matériaux spécifiques, garantissant que les composants forgés conservent les propriétés mécaniques souhaitées après la mise en forme.

Traitement thermique post-forgeant: Après le processus de forgeage, certains matériaux peuvent nécessiter des étapes de traitement thermique supplémentaires pour soulager les contraintes résiduelles, affiner la microstructure ou régler les propriétés mécaniques.

Composants de soupape à billes forgées Peut subir des processus tels que le soulagement du stress, le recuit des solutions ou le durcissement de l'âge pour optimiser leurs caractéristiques de performance. Le choix de la méthode et des paramètres de traitement thermique dépend de facteurs tels que la composition des matériaux, la géométrie des composants et les propriétés souhaitées.

Stabilité dimensionnelle: le traitement thermique peut également influencer la stabilité dimensionnelle des composants de soupape de billes forgés. Les traitements thermiques comme le soulagement des contraintes ou le recuit aident à minimiser les changements dimensionnels provoqués par les contraintes résiduelles introduites lors du forgeage, garantissant que les composants maintiennent leur forme et leurs dimensions prévues au fil du temps. Ceci est particulièrement important pour les applications de précision où des tolérances dimensionnelles serrées sont nécessaires.

Compatibilité du traitement en surface: les exigences de traitement thermique doivent être compatibles avec tout traitement ou processus de revêtement de surface ultérieur appliqué aux composants de la soupape de bille forgés. Certaines méthodes de traitement thermique peuvent affecter la chimie de surface ou la structure métallurgique du matériau, qui peut influencer l'adhésion, la résistance à la corrosion ou l'apparition de traitements de surface appliqués tels que le placage, le revêtement ou la passivation.

Assurance qualité: un traitement thermique approprié est essentiel pour assurer l'intégrité mécanique, la fiabilité et la longévité de

Forge de soupape à billes . Les mesures de contrôle de la qualité, y compris la surveillance de la température, la durée et le taux de refroidissement pendant le traitement thermique, sont mis en œuvre pour vérifier la conformité aux exigences spécifiées de traitement thermique et assurer une qualité de produit cohérente.