Connaissances de l'industrie

Quels sont les outils ou équipements d'usinage spécialisés couramment utilisés dans la fabrication de composants de valve?

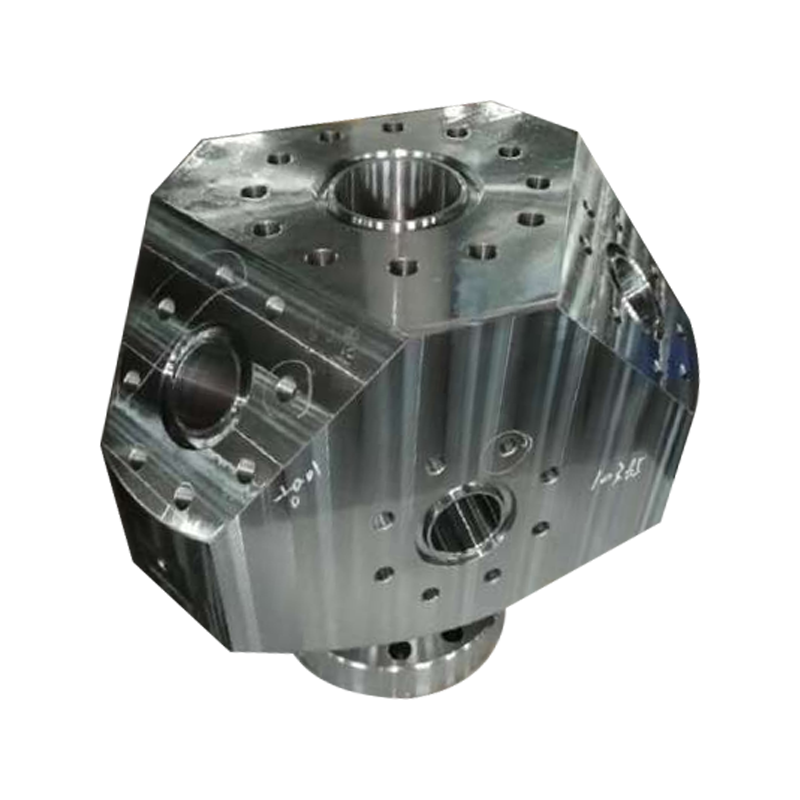

Centres d'usinage CNC: Les centres d'usinage de contrôle numérique de l'ordinateur (CNC) sont largement utilisés pour les opérations de fraisage, de forage et de virage dans la fabrication des composants de soupape. La technologie CNC permet d'atteindre des niveaux élevés d'automatisation et de précision, permettant de réaliser de manière cohérente des géométries complexes et des tolérances étroites.

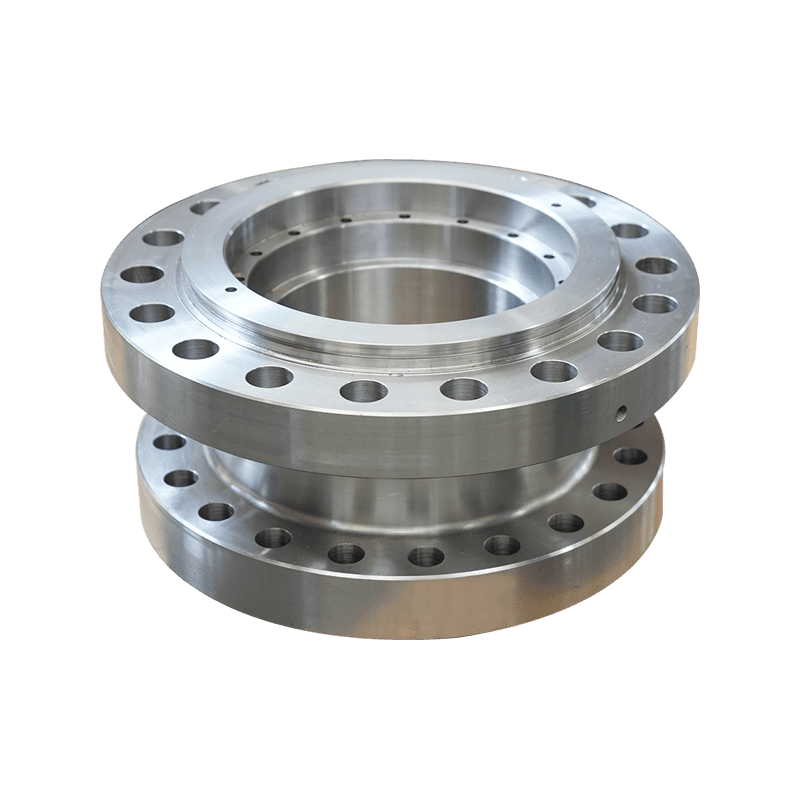

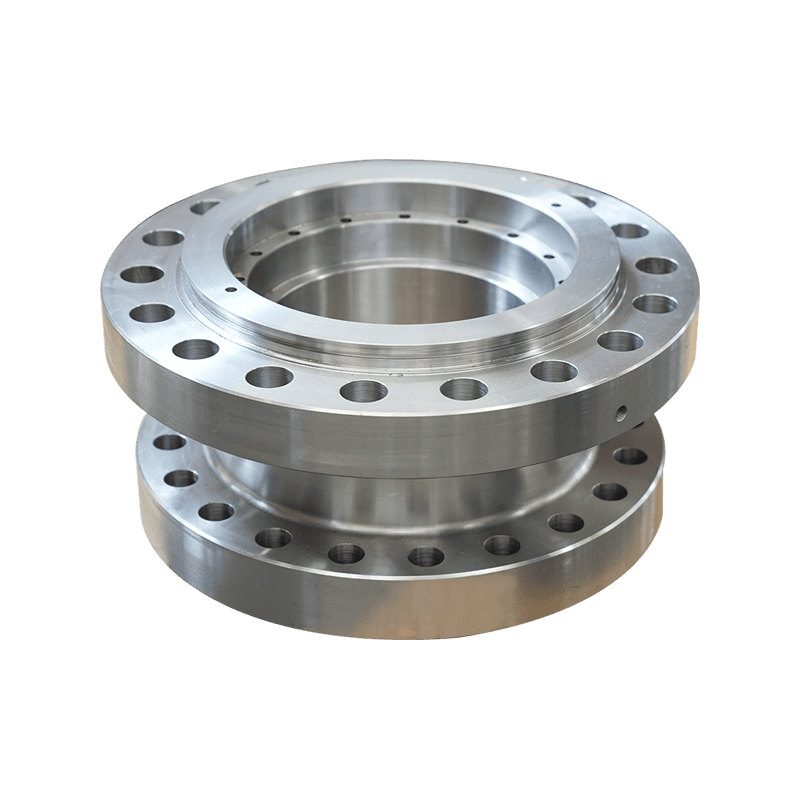

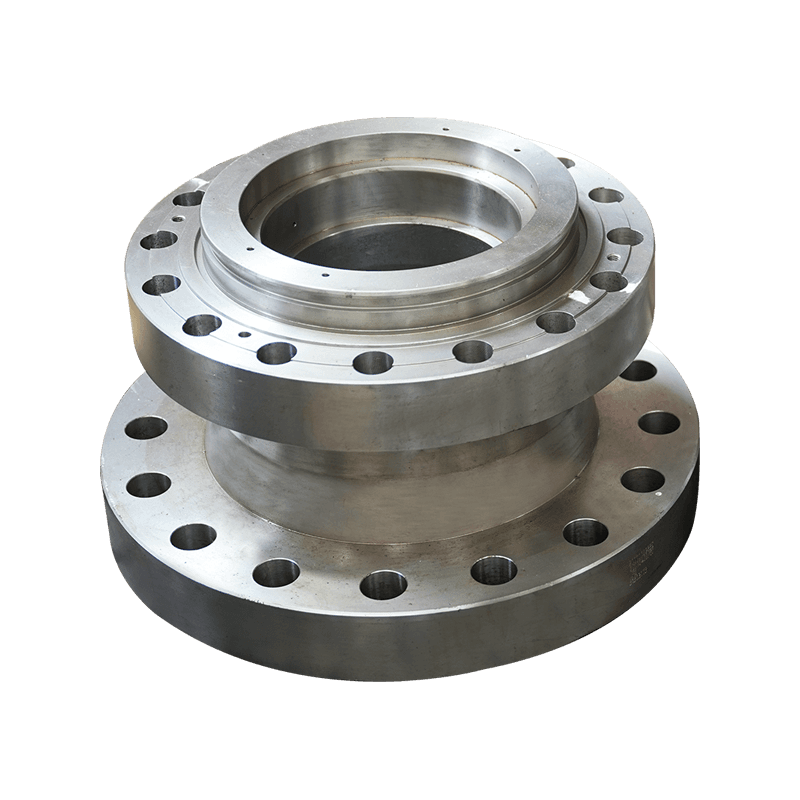

Machines de tour: les machines de tour sont essentielles pour tourner les opérations dans la fabrication des composants de valve. Ils sont utilisés pour créer des formes cylindriques, des fils et d'autres caractéristiques symétriques sur les composants de vanne.

Machines de broyage: des machines de broyage sont utilisées pour atteindre des tolérances étroites et des finitions de surface supérieures sur les composants de la vanne. Ils peuvent être utilisés pour le broyage de précision des surfaces critiques telles que les zones d'étanchéité et les tiges de soupape.

Machines EDM (Machinage à décharge électrique): Les machines EDM sont utilisées pour l'usinage des matériaux durs et des formes complexes dans les composants de vanne. Ils utilisent des décharges électriques pour éroder le matériau avec précision, permettant la production de caractéristiques complexes à haute précision.

Machines à perfectionnement: les machines à perfectionner sont utilisées pour améliorer la finition de surface et la précision des alésages dans les composants de vanne. Ils utilisent des pierres abrasives pour éliminer doucement le matériau, entraînant des dimensions précises et des finitions de surface.

Machines de découpe laser: les machines de découpe laser sont utilisées pour la découpe de formes et de motifs complexes dans les composants de soupape. Ils offrent une haute précision et peuvent être utilisés avec divers matériaux, y compris les métaux et les polymères.

Coordonnées Machines de mesure (CMM): le CMMS est utilisé à des fins de contrôle de la qualité dans

fabrication de composants de soupape . Ils utilisent des sondes précises pour mesurer les dimensions et les caractéristiques géométriques des composants finis, garantissant le respect des spécifications de conception.

Machines de découpe de jet d'eau abrasives: les machines de découpe de jet d'eau abrasives sont utilisées pour couper des matériaux épais et des formes complexes dans les composants de la vanne. Ils utilisent un jet d'eau à haute pression mélangé à des particules abrasives pour couper avec précision le matériau.

Machines déburrentes: les machines déburrentes sont utilisées pour éliminer les bavures et les bords nets des composants de vanne usinés. Ils s'assurent que les composants répondent aux normes de qualité et améliorent leur fonctionnalité et leur sécurité.

Feeders à barres automatiques: les mangeoires à barres automatiques sont couramment utilisées dans les processus d'usinage pour les composants de soupape qui nécessitent une alimentation continue des matières premières, telles que le stock de barres, dans les machines CNC. Ils aident à optimiser l'efficacité de la production en réduisant l'intervention manuelle et les temps d'arrêt.

Quelles mesures sont prises pour garantir que les exigences de finition de surface sont satisfaites lors de l'usinage des composants de la vanne?

Réaliser les exigences de finition de surface souhaitées pendant le

Usinage pour les composants de vanne est crucial pour assurer la fonctionnalité, la performance et l'esthétique. Plusieurs mesures sont généralement prises pour s'assurer que ces exigences sont remplies:

Sélection du matériau: Le choix du matériau approprié avec les caractéristiques de surface souhaités est la première étape. Différents matériaux peuvent avoir des propriétés de machinabilité et de finition de surface variables, donc la sélection du bon matériau est essentielle pour atteindre la finition de surface souhaitée.

Sélection des outils: L'utilisation d'outils de coupe spécialement conçus pour atteindre la finition de surface requise est essentiel. Des facteurs tels que la géométrie des outils, la composition des matériaux et le revêtement peuvent avoir un impact significatif sur la finition de surface. Des outils avec des arêtes vives, des revêtements appropriés (par exemple, TIN, Tialn) et des paramètres de coupe appropriés sont sélectionnés en fonction du matériau usiné et de la finition de surface souhaitée.

Paramètres de coupe optimisés: l'ajustement des paramètres de coupe tels que la vitesse de coupe, le débit d'alimentation, la profondeur de coupe et l'utilisation du liquide de refroidissement / lubrifiant sont essentiels pour contrôler le processus d'usinage et atteindre la finition de surface souhaitée. L'optimisation de ces paramètres aide à minimiser la génération de chaleur, l'usure des outils et la rugosité de surface.

Calibration et entretien des machines: étalonnage et entretien réguliers des équipements d'usinage, y compris les machines CNC, des outils de coupe et des instruments de mesure, sont nécessaires pour garantir des résultats d'usinage cohérents et précis. Tous les écarts dans la géométrie des machines, l'usure des outils ou le ruissellement de la broche peuvent affecter la finition de surface et doivent être traités rapidement.

Mesure et surveillance de la rugosité de surface: Utilisation de techniques de mesure de rugosité de surface telles que les profilomètres ou les testeurs de rugosité de surface pour surveiller la finition de surface pendant l'usinage. La surveillance continue permet d'ajuster les ajustements à l'usinage des paramètres ou de l'outillage si les écarts par rapport à la finition de surface souhaitée se produisent.

Opérations de finition: Mise en œuvre des opérations de finition secondaire telles que le broyage, le rasage, le polissage ou le déburlateur pour affiner davantage la finition de surface des composants de la valve. Ces opérations aident à éliminer les marques d'usinage, les bavures et autres imperfections de surface, résultant en une finition de surface plus lisse et plus uniforme.

Vérification du contrôle de la qualité: effectuer des vérifications complètes de contrôle de la qualité pour vérifier que les composants de vanne usinés répondent aux exigences de finition de surface spécifiées. Cela peut impliquer l'inspection visuelle, la mesure dimensionnelle et les tests de rugosité de surface pour assurer la cohérence et la conformité aux normes.