Connaissances de l'industrie

Quels sont les processus d'usinage clés impliqués dans la production de composants de vanne?

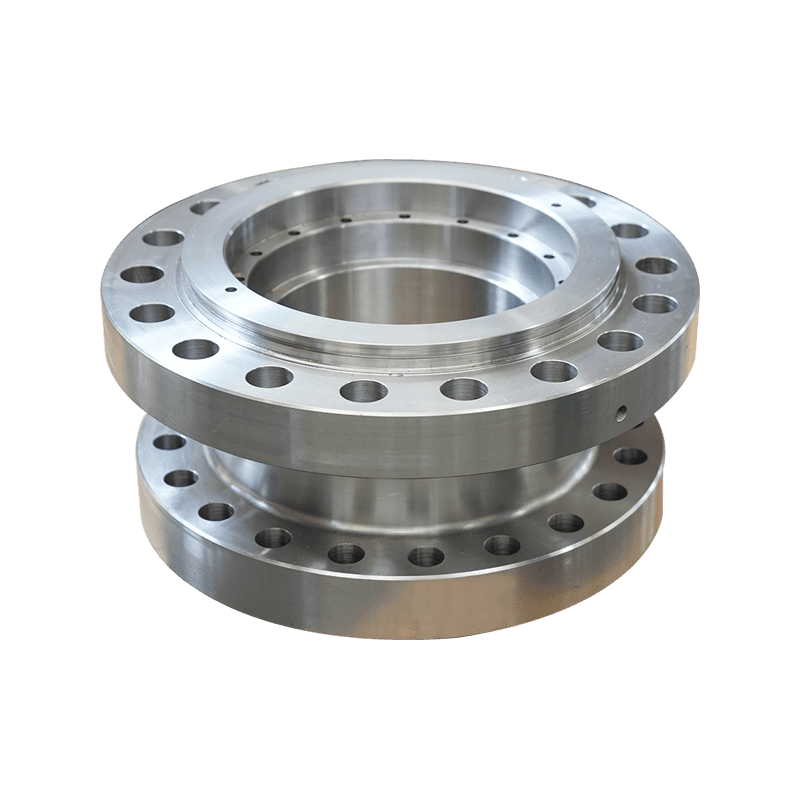

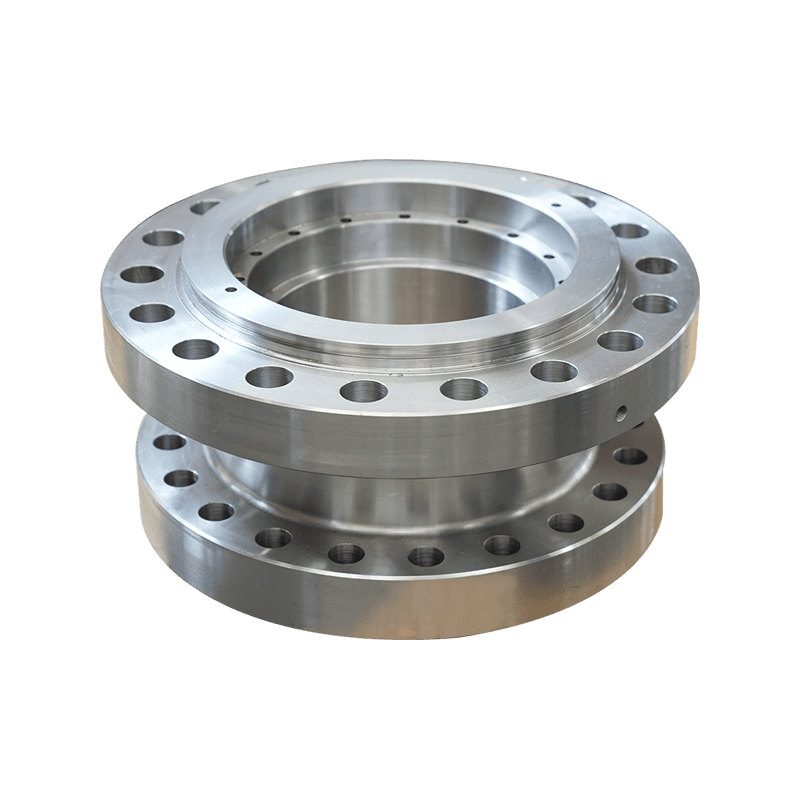

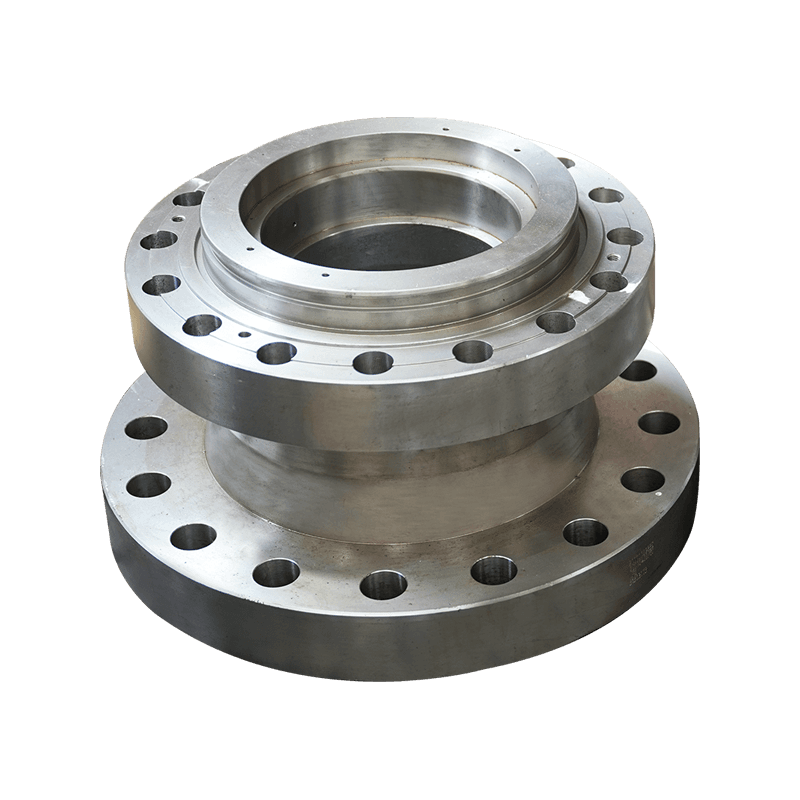

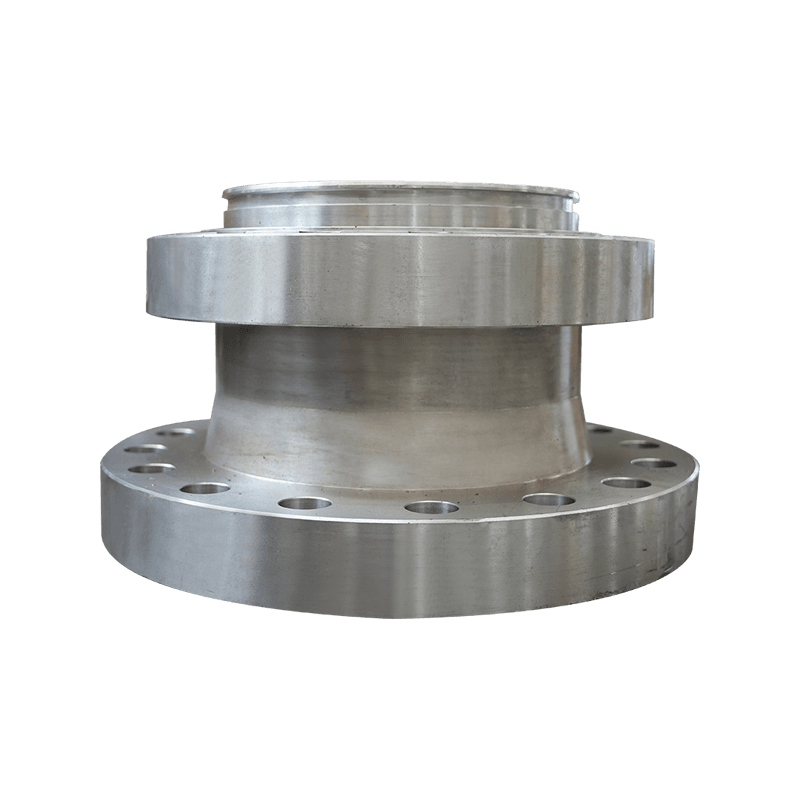

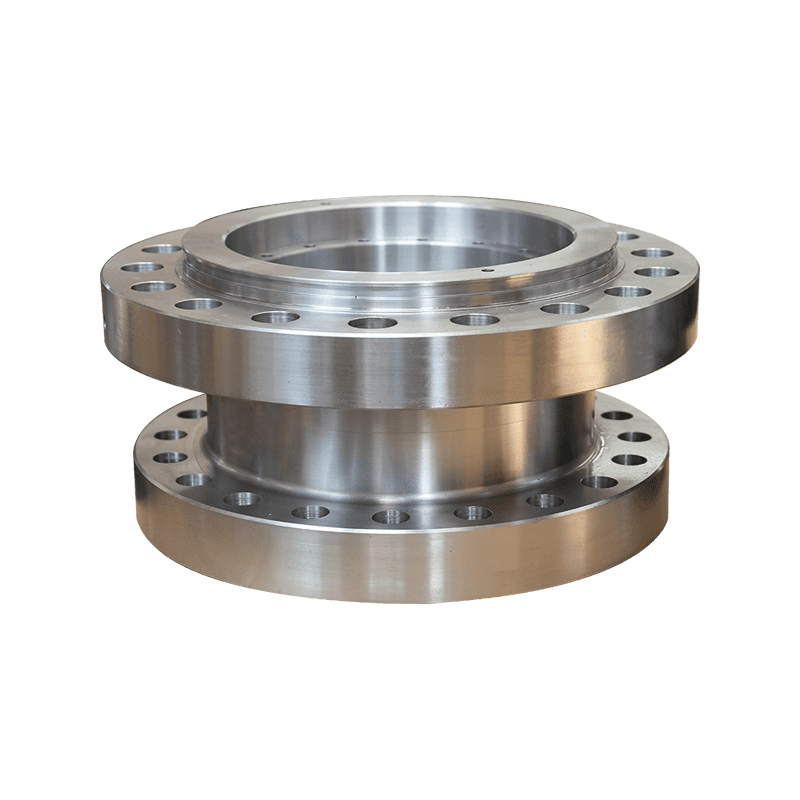

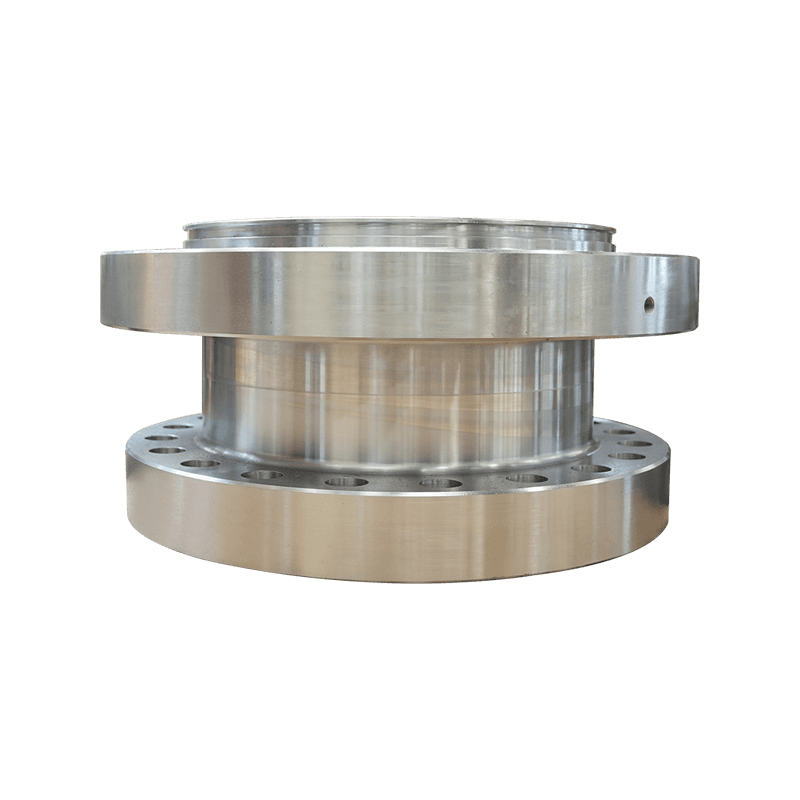

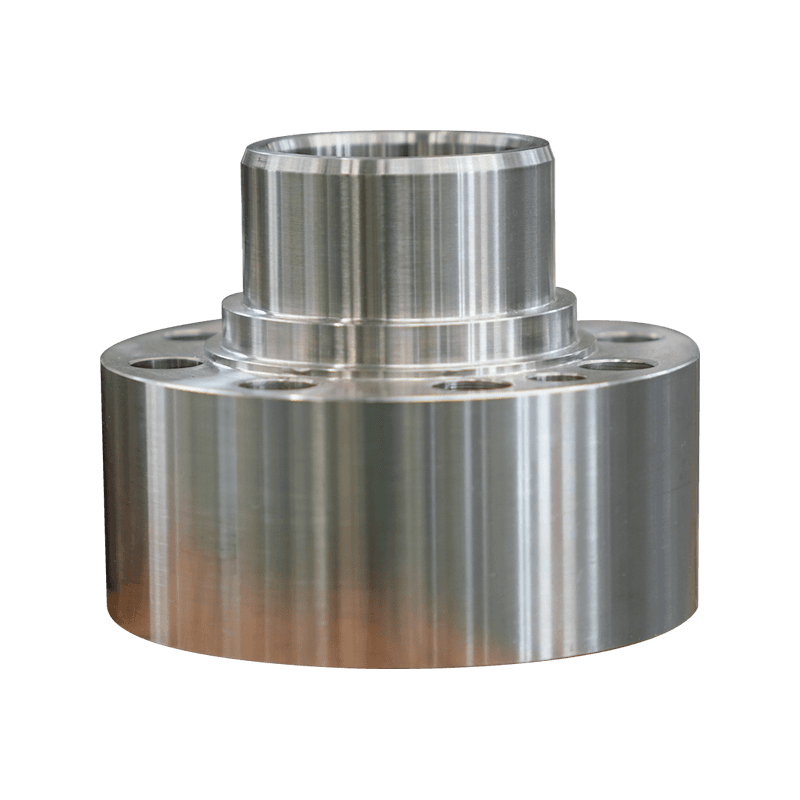

Tourner: Le tournant est un processus d'usinage utilisé pour créer des pièces cylindriques en faisant tourner une pièce contre un outil de coupe. Dans la fabrication de la valve, le virage est couramment utilisé pour produire le corps principal ou le boîtier de la valve, ainsi que des composants cylindriques tels que les tiges et les arbres.

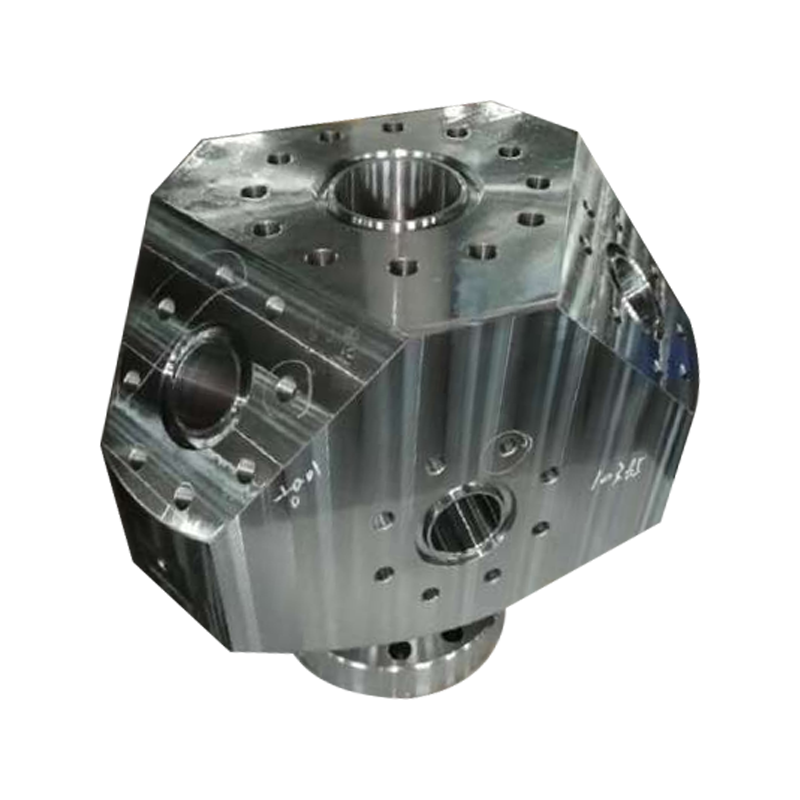

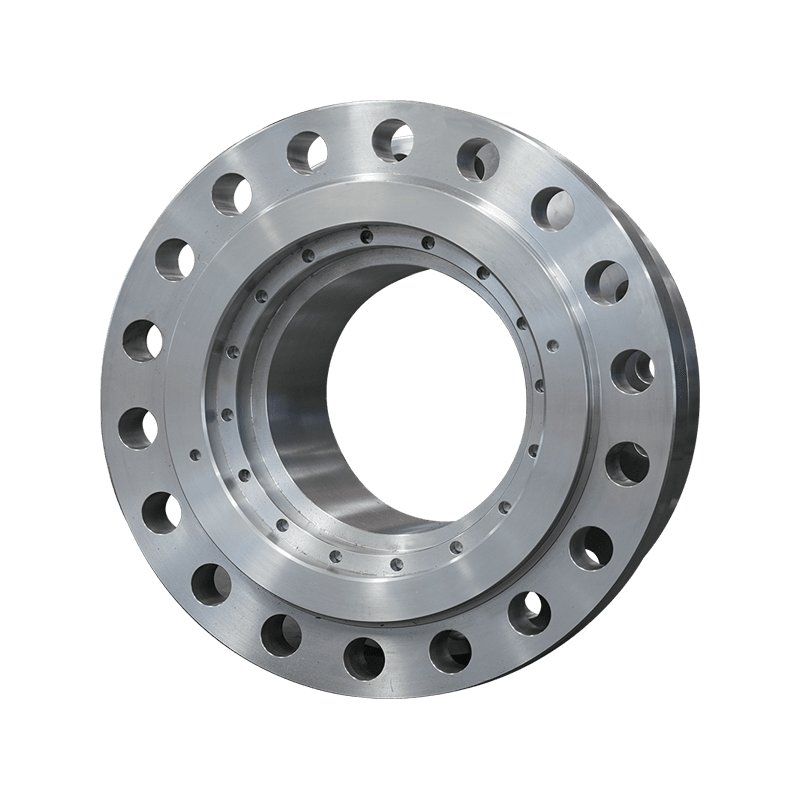

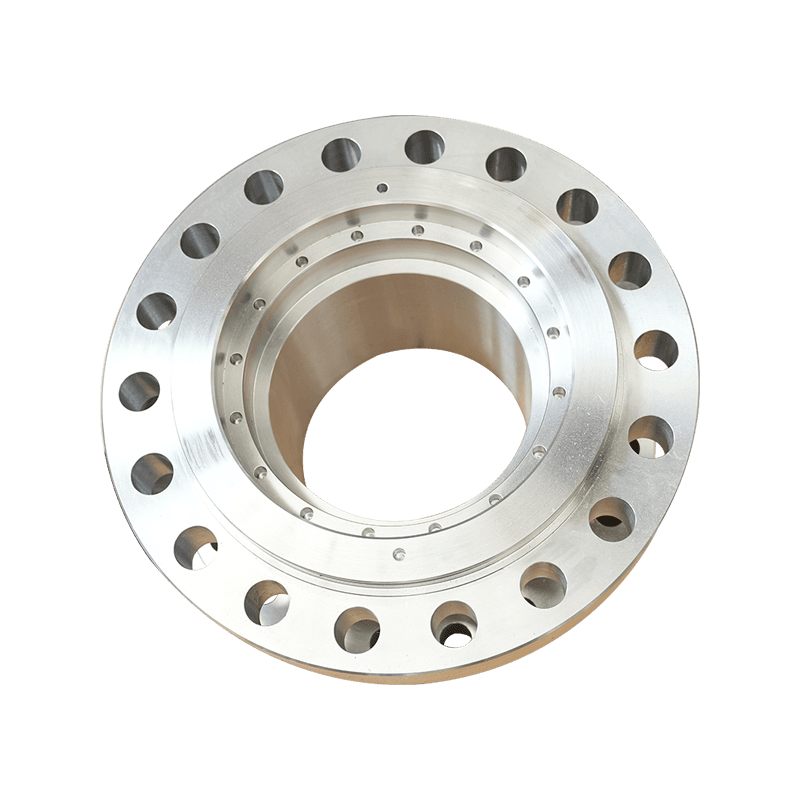

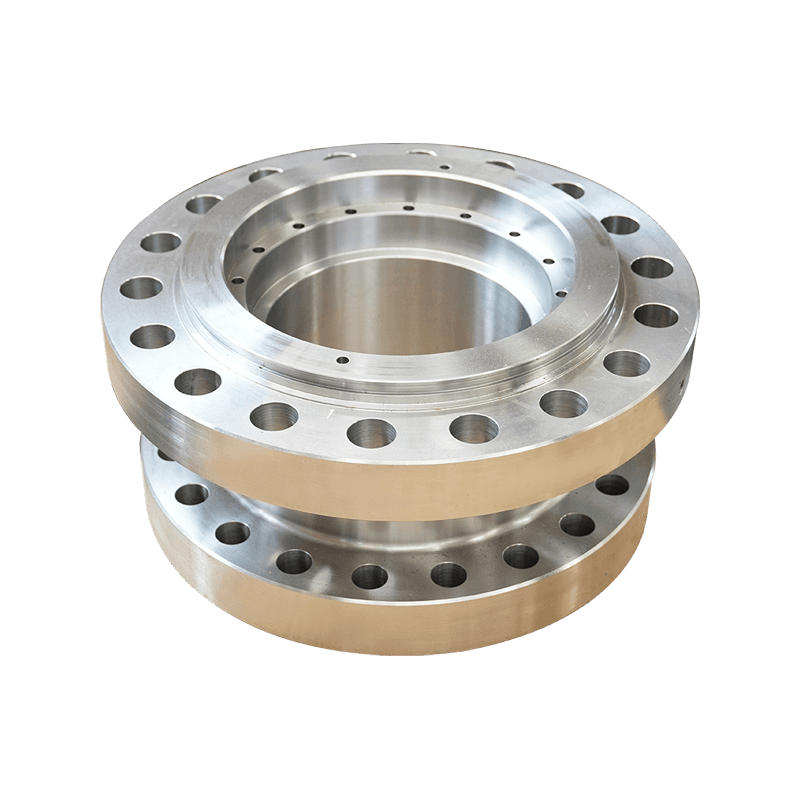

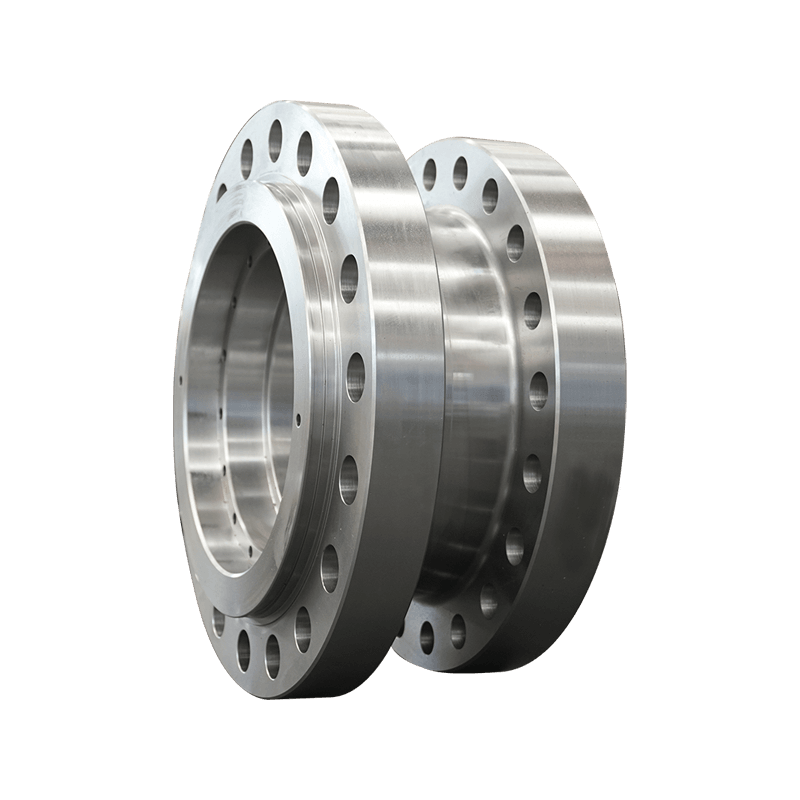

Misoning: Le broyage est un processus d'usinage qui utilise des coupeurs rotatifs pour éliminer le matériau d'une pièce. Il est utilisé pour créer des formes, des emplacements et des trous complexes dans des composants de soupape. Le broyage est souvent utilisé pour produire des corps de valve, des brides et d'autres caractéristiques complexes.

Forage: Le forage est une opération d'usinage utilisée pour créer des trous dans une pièce. Dans la fabrication de valves, le forage est essentiel pour créer des trous pour les boulons, les attaches et les passages fluides. Le forage de précision assure un alignement et une fonctionnalité appropriés de l'assemblage de la valve.

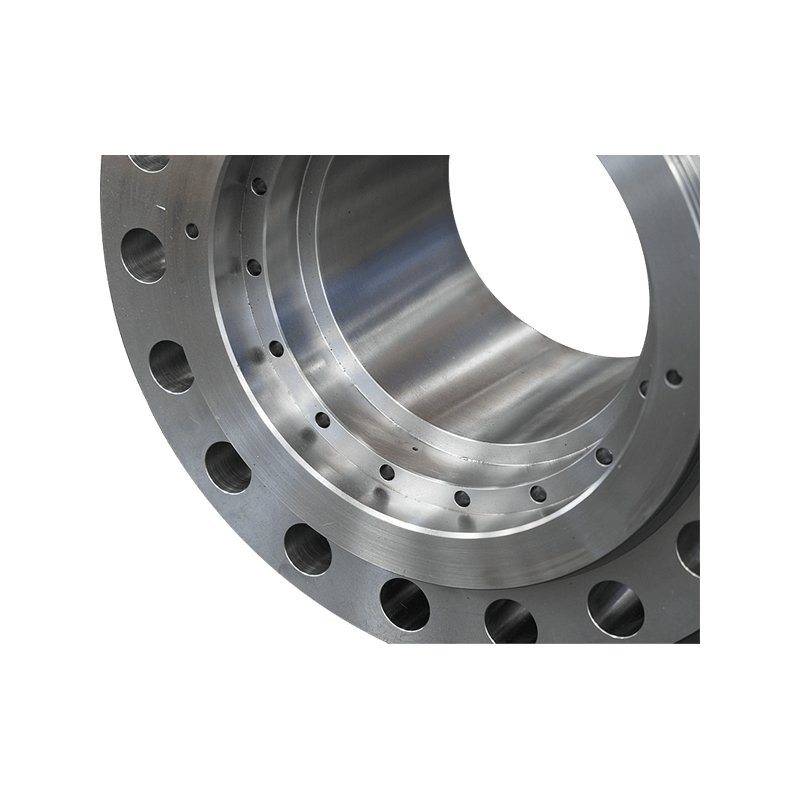

Broyage: le broyage est un processus d'usinage qui utilise des particules abrasives pour éliminer le matériau de la surface d'une pièce. Il est utilisé pour obtenir des tolérances étroites, des exigences de finition de surface et une précision dimensionnelle dans

composants de vanne . Le broyage peut être utilisé pour affiner les surfaces d'étanchéité, les tiges et autres caractéristiques critiques.

Boring: L'alésage est une opération d'usinage utilisée pour agrandir les trous existants ou créer des caractéristiques cylindriques internes à haute précision. Dans la production de soupape, l'alésage est utilisé pour l'usinage des sièges de soupape, des alésages et d'autres surfaces internes pour assurer un scellage et une fonctionnalité appropriés.

Affichage: Le perfectionnement est un processus d'usinage de précision utilisé pour améliorer la finition de surface et la précision dimensionnelle des alésages ou des surfaces cylindriques. Il est couramment utilisé dans la fabrication de valves pour obtenir des tolérances étroites et des surfaces lisses sur les zones d'étanchéité et les composants d'accouplement.

Coupe de threads: La coupe du filetage est un processus d'usinage utilisé pour créer des threads externes ou internes sur

Pièces de soupape en acier tels que les tiges, les bonnets et les points de connexion. Un filetage précis assure un assemblage et un scellage appropriés des connexions filetées dans le système de vanne.

L'analyse de la finition de surface est un aspect essentiel du contrôle de la qualité dans la production de pièces de soupape usinées

Mesure de rugosité de surface: La rugosité de la surface fait référence aux irrégularités de surface finement espacées qui sont laissées derrière après les opérations d'usinage. Ces irrégularités peuvent affecter les performances, les fonctionnalités et l'apparence des pièces de vanne usinées. La mesure de la rugosité de surface est généralement effectuée à l'aide d'instruments tels que les profilomètres ou les testeurs de rugosité de surface. Ces instruments quantifient les paramètres de rugosité, tels que RA (rugosité moyenne), RZ (hauteur maximale moyenne), RQ (rugosité carrée moyenne des racines) et RT (rugosité totale), fournissant des données précieuses pour évaluer et contrôler la finition de surface des pièces de soupape usinées.

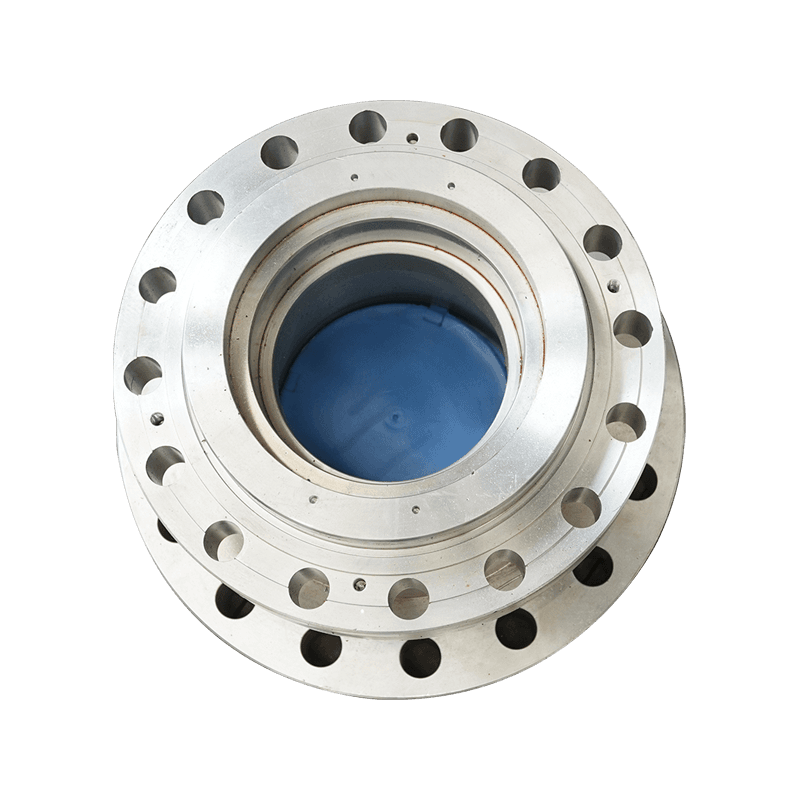

Évaluation des surfaces d'étanchéité: les surfaces d'étanchéité jouent un rôle crucial dans les performances des vannes, assurant un fonctionnement étanche et fiable et un confinement fluide fiable. L'analyse de la finition de surface est essentielle pour évaluer la qualité des surfaces d'étanchéité, telles que les sièges de soupape et les faces d'étanchéité. La finition de surface de ces zones critiques doit répondre aux exigences spécifiques pour assurer un scellement approprié et empêcher les fuites dans des conditions de fonctionnement. Les mesures de rugosité de surface et l'inspection visuelle sont couramment utilisées pour évaluer la qualité des surfaces d'étanchéité et identifier tous les défauts ou irrégularités qui peuvent compromettre les performances d'étanchéité des pièces de soupape usinées.

Optimisation des processus d'usinage: L'analyse de la finition de surface fournit une rétroaction précieuse pour optimiser les processus d'usinage afin d'atteindre la qualité de surface et la précision dimensionnelles souhaitées des pièces de soupape usinées. En surveillant la rugosité de surface et d'autres caractéristiques de surface, les fabricants peuvent ajuster les paramètres d'usinage, la sélection des outils, les vitesses de coupe, les aliments et les géométries de l'outil pour améliorer la finition de la surface et minimiser les défauts de surface. Ce processus itératif d'optimisation permet d'améliorer la qualité globale et la cohérence des composants de soupape usinés tout en réduisant les coûts de fabrication et les temps de cycle.

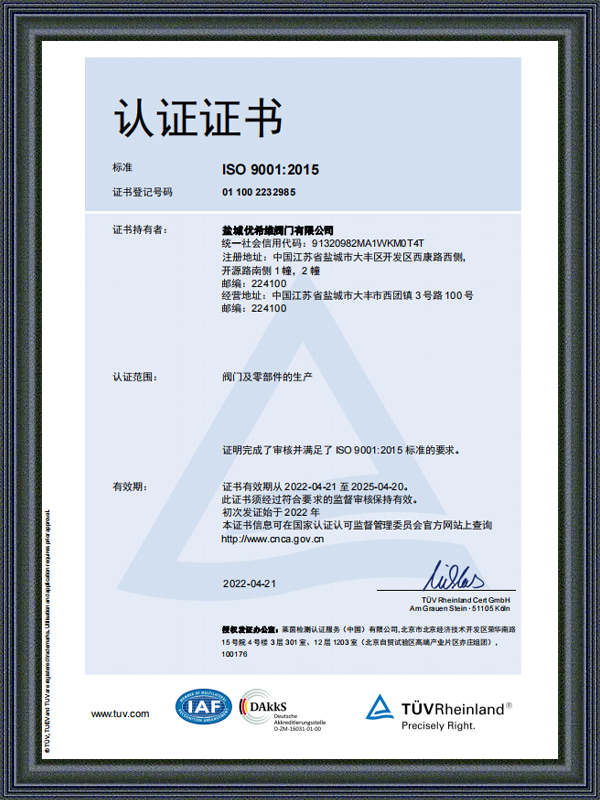

Conformité aux normes et spécifications de l'industrie: les exigences de finition de surface pour les pièces de soupape usinées sont souvent spécifiées par les normes de l'industrie, les spécifications des clients ou les exigences réglementaires. L'analyse de la finition de surface garantit que les pièces de soupape usinées répondent à ces normes spécifiées et respectent les critères de qualité nécessaires. En vérifiant les paramètres de finition de surface par rapport aux tolérances et critères d'acceptation spécifiés, les fabricants peuvent s'assurer que les pièces de soupape usinées répondent aux exigences de performance, de fiabilité et de sécurité pour leurs applications prévues.

Performances améliorées et durabilité: une analyse et un contrôle de finition de surface appropriés contribuent aux performances, fonctionnalités et durabilité améliorées des pièces de soupape usinées. En atteignant les exigences de finition de surface spécifiées,

Services d'usinage des composants de valve présentent des propriétés d'étanchéité améliorées, une réduction des frictions et une résistance à l'usure, ce qui entraîne une durée de vie plus longue, une réduction des exigences de maintenance et une fiabilité accrue dans diverses applications industrielles.