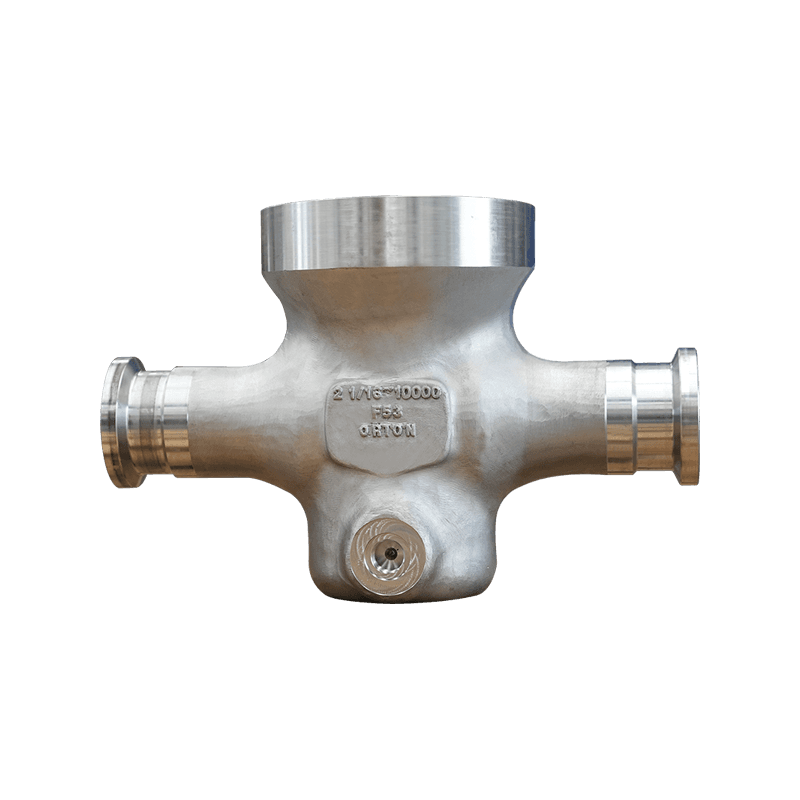

Le paysage industriel moderne repose largement sur des systèmes de contrôle de débit efficaces et fiables, et le robinet à tournant sphérique est l’un des composants les plus utilisés. Le processus de fabrication utilisé pour créer leurs corps et autres pièces critiques est essentiel à l’intégrité et aux performances de ces vannes. Parmi ces méthodes, Forgeage de robinets à tournant sphérique est primordial, offrant des avantages significatifs en termes de résistance, de durabilité et d’intégrité des matériaux par rapport aux techniques de fabrication alternatives telles que le moulage.

Comprendre le forgeage des robinets à tournant sphérique

Forgeage de robinets à tournant sphérique est un processus de travail des métaux qui consiste à façonner le métal, généralement des alliages d'acier comme l'acier au carbone, l'acier inoxydable ou des alliages spéciaux, par des forces de compression. Le matériau est chauffé jusqu'à l'état plastique, puis martelé ou pressé pour lui donner une forme prédéfinie à l'aide de matrices. Ce processus est distinct du moulage, où le métal en fusion est versé dans un moule et laissé se solidifier.

L'avantage de la microstructure

Le principal avantage tiré de Forgeage de robinets à tournant sphérique réside dans sa capacité à affiner et orienter la structure des grains du métal. Lorsque le métal est déformé sous pression, le flux interne des grains suit le contour de la forme de la vanne. Ce flux ininterrompu de grains élimine les vides internes, la porosité et le retrait qui peuvent nuire aux composants moulés.

- Force améliorée : La structure des grains alignés se traduit par des propriétés mécaniques supérieures, en particulier résistance à la traction et résistance à la fatigue . Les robinets à tournant sphérique forgés peuvent résister à des pressions et des contraintes de fonctionnement plus élevées.

- Ductilité et résistance améliorées : La densification du matériau améliore la résistance de la vanne aux chocs et à la rupture, la rendant plus fiable dans les applications exigeantes.

- Cohérence : Le forgeage offre une excellente cohérence dimensionnelle et une structure uniforme d’une pièce à l’autre, ce qui est essentiel pour l’assurance qualité dans la production à grande échelle.

Les étapes du processus de forgeage des robinets à tournant sphérique

Le processus de création d'un corps de vanne à travers Forgeage de robinets à tournant sphérique est soigneusement contrôlé pour garantir que le produit final répond aux normes industrielles strictes (telles que API, ASME et ISO).

- Préparation du matériel : Les matières premières de haute qualité (barres ou billettes) sont découpées aux dimensions requises et leur composition chimique est vérifiée.

- Chauffage : La billette métallique est chauffée uniformément dans un four à induction ou à gaz jusqu'à sa température de forgeage spécifique, garantissant ainsi qu'elle atteigne l'état plastique optimal sans surchauffe.

- Pré-formage (facultatif) : Parfois, des étapes de forgeage intermédiaires sont effectuées pour conditionner le matériau avant que la forme finale ne soit obtenue.

- Forgeage (le processus de matrice) : La billette chauffée est placée dans une cavité de matrice et une puissante presse ou un marteau applique une pression extrême. Cette opération en un ou plusieurs étages constitue le corps de la vanne, les raccords à bride et d'autres éléments.

- Découpage : L'excès de matériau, appelé bavure, est coupé du composant forgé.

- Traitement thermique : Le corps forgé subit souvent un processus de traitement thermique ultérieur (tel qu'une normalisation ou une trempe et un revenu) pour optimiser ses propriétés mécaniques et soulager les contraintes internes introduites lors du forgeage.

- Usinage : Le composant forgé est ensuite usiné selon ses tolérances dimensionnelles finales, ce qui implique des opérations précises telles que le perçage, le taraudage et la finition des zones d'appui et de l'alésage.

Applications des robinets à bille forgés

En raison de la résistance et de l'intégrité supérieures offertes par Forgeage de robinets à tournant sphérique , les vannes forgées sont le choix privilégié pour les applications critiques et à conséquences élevées dans plusieurs secteurs :

- Pétrole et gaz : Largement utilisé dans les pipelines, les raffineries et les plates-formes offshore où les hautes pressions, les milieux corrosifs et les températures extrêmes sont courants.

- Production d'énergie : Indispensable pour les systèmes à vapeur et à eau des centrales électriques conventionnelles et nucléaires.

- Transformation chimique et pétrochimique : Idéal pour manipuler des fluides dangereux, volatils ou hautement corrosifs où les fuites ou les pannes sont inacceptables.

- Services haute pression : Toute application nécessitant des vannes conçues pour des pressions nominales élevées (par exemple, classes 600, 900, 1 500 et 2 500) spécifiera généralement un corps forgé.

En résumé, même si le moulage reste une option viable et moins coûteuse pour de nombreuses vannes à usage général, Forgeage de robinets à tournant sphérique offre une amélioration non négociable en termes de qualité et de fiabilité pour un service industriel exigeant. La résistance améliorée des matériaux et l'intégrité structurelle garantissent une durée de vie opérationnelle plus longue et, surtout, un degré plus élevé de sécurité pour le personnel et les processus.